偶氮化合物的連續流動合成

偶氮化合物(azo compounds)是一類含有R–N=N–R'結構的有機分子,廣泛應用于染料、顏料、化妝品、油墨、熒光淬滅劑、光敏材料及生物醫藥等領域。由于其共軛結構,它們通常具有強烈的顏色,是合成染料中最主要的類別,占全球染料產量的60%以上。傳統上,偶氮化合物通過間歇式反應合成,主要包括兩個步驟:芳香胺的重氮化和重氮鹽與富電子芳香族化合物的偶聯反應。

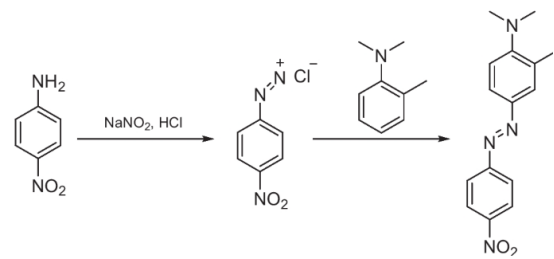

重氮化反應和偶氮偶聯反應的反應機理圖。

然而,該過程存在以下問題:

(1)重氮鹽極不穩定,易分解甚至爆炸;

(2)反應高度放熱,熱量積聚可能導致副反應;

(3)批次間質量不一致,顏色性能波動;

(4)放大困難,設備體積龐大,安全性差;

(5)環境污染嚴重,廢水量大。

因此,近年來連續流動合成作為一種替代技術,因其在安全性、可控性、放大性和環保性方面的優勢,逐漸成為研究熱點。

連續流動合成偶氮化合物的基本原理

連續流動合成通過將反應物以恒定流速泵入微反應器或流動系統中,實現反應條件的精確控制和反應熱的快速移除。其核心優勢包括:

? 高效熱/質傳遞,降低副反應;

? 可控的停留時間和反應參數;

? 避免重氮鹽積累,提升安全性;

? 易于放大(通過“numbering-up”而非“scale-up”);

? 減少溶劑使用與廢液排放。

偶氮化合物(azos)連續流合成

1.早期探索(2002–2009)? 2002年 Wootton等首次報道了在芯片微反應器中連續合成三種偶氮染料,驗證了微反應器在偶氮合成中的可行性,但轉化率較低(9–52%)。

? 2004年 Wille等對比了間歇釜式放大與微反應器“數增放大”的效果,發現批次放大導致顏色強度下降,而微反應器保持一致性,但產量較低(1 kg/h vs 80 kg/h)。

? 2005年 Penneman等使用交錯微混合器合成了顏料黃12,發現粒徑更小、顏色性能更優(光澤度提升73%,透明度提升66%)。

? 2008年 Kockmann等使用T型微混合器合成顏料CLA1433,發現高流速可減少堵塞,但仍未實現完全轉化。

? 2012年 Yu等優化了酸性紅1的合成條件,在微管反應器中獲得97%產率,并拓展至5種染料。

? 2015年 Feng等將微反應器引入本科教學,學生自制PDMS芯片成功合成染料,體現了微反應器的可操作性與教育價值。

? 2015年 Ranade等開發多相多步流動系統,首次將連續攪拌釜(CSTR)引入偶聯步驟,解決堵塞問題,產率達78%。

? 2016年 Akwi和Watts首次將相轉移催化(PTC)與微反應器結合,使用液-液Taylor流滴系統合成多種偶氮化合物,產率高達99%,并對比了批次與流動系統的優劣。

? 2018年 Wang等系統研究了溫度、流速、pH、停留時間對偶氮染料合成的影響,優化后成功合成橙II和甲基橙,產率達95%。

? 2019年 Wang等進一步優化了商業顏料紅146的合成,采用微篩孔分散反應器,控制粒徑分布,實現>99%轉化率,并進行了初步放大研究。

? 2019年 Wang等提出三股流微混合系統,合成黃14顏料,通過獨立調節緩沖液流速,控制pH在4.0–4.3之間,純度提升至94.5%,優于兩股流系統。? 2021年 Shi等使用撞擊式混合器與高流速系統合成顏料黃12,產率達98%,粒徑更小,透明度與著色力優于批次產品。

? 2021年 Shukla等首次采用鼓泡塔反應器(bubble column reactor)實現連續合成Sudan-I與Solvent Yellow 16,產率分別為92%與96%,并進行了技術經濟分析,發現連續工藝節水40%、成本降低4.7倍。

? 2023年 Mao等開發了四步連續流工藝合成顏料紅53(P.R.53:1),包括重氮化、偶聯、成鹽與晶體轉化,總產率達97.1%,純度98.2%,粒徑從14 μm降至1.9 μm,顯著優于間歇釜式工藝。

偶氮化合物(AZOS)合成影響因素

盡管連續流動合成在實驗室與小試階段取得顯著進展,但仍存在以下挑戰:

? 堵塞問題:顏料顆粒易沉積,導致微通道堵塞,限制連續運行時間;

? 放大困難:微反應器難以直接放大,需采用“數增放大”策略;

? 濃度限制:高濃度體系易析出,需優化溶劑系統;

? 產物分離與純化:連續收集、過濾、干燥等后處理環節尚未完全集成;

? 缺乏工業案例:目前尚無成熟的工業級連續流動偶氮合成生產線。為推動連續流動合成偶氮化合物向工業應用發展,未來研究可從以下方向深入:

? 開發抗堵塞反應器:如采用CSTR、鼓泡塔、膜分散器等;

? 優化溶劑與濃度體系:通過溶劑篩選與助劑使用提高溶解性;

? 集成化工藝設計:將合成、分離、洗滌、干燥等步驟集成于連續系統中;

? 智能優化與控制:引入DoE(實驗設計)、PAT(過程分析技術)與在線監控;? 生命周期與經濟性評估:開展LCA(生命周期分析)與TEA(技術經濟分析);? 示范工廠建設:推動從實驗室到中試再到工業示范的轉化。

連續流動合成技術為偶氮化合物的安全、高效、綠色制造提供了新路徑。盡管當前仍面臨堵塞、放大、濃度限制等挑戰,但其在實驗室與小試階段已展現出優異的性能。隨著反應器設計、工藝集成與智能優化的不斷進步,連續流動合成有望在未來取代傳統批次工藝,成為偶氮染料工業的主流制造方式。

McCormack, A.T., Stephens, J.C.

The continuous flow synthesis of azos.(2024).

https://doi.org/10.1007/s41981-024-00307-2

MICROFLUTECH所發布的新聞資訊只作為知識提供,僅供各位業內人士參考和交流,不對其精確性及完整性做出保證。您不應以此取代自己的獨立判斷,因此任何信息所生之風險應自行承擔,與MICROFLUTECH無關。如有侵權,請聯系我們刪除!