爆炸級反應安全化!苦味胺的連續合成

苦味胺作為關鍵中間體用于合成DATB、TATB等高能材料,在染料行業被用于制備2,4,6-三硝基苯肼的前體。

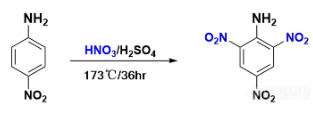

Scheme1: 對硝基苯胺一步硝化法制苦味胺

先前苦味胺的合成主要是通過鄰/對位硝基苯胺的再硝化得到(scheme1),但是硝酸會氧化氨基導致收率下降。有報道稱,苦味胺可通過苦味酸和尿素(摩爾比1:3)在173℃@36hr 條件下合成得到,但收率僅有88%。這條路線的風險主要是高溫和較長反應時間帶來的潛在過程安全風險。截至目前,文獻中報道大規模生產苦味胺的工藝具有很大的安全風險且難以放大。

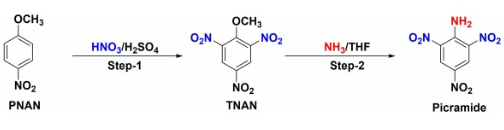

微反應器為此反應提供了機會,在微反應器中,極佳的傳熱和傳質效率可以大大縮短反應的停留時間,在任何時間點上都只有很少量的原料、中間體和產物,對于高能材料而言可顯著提升反應的安全性。來自印度的Ankit Kumar Mittal等人開發了一種從對硝基甲醚到苦味胺的連續合成路線(scheme2)。

Scheme2: 對硝基苯甲醚兩步法制苦味胺

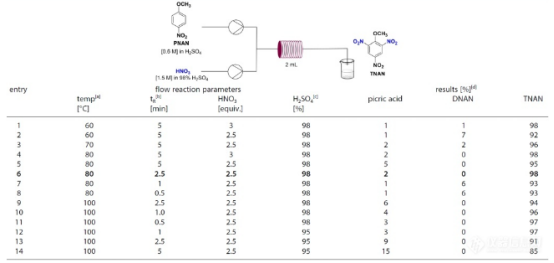

首先進行了step-1的條件篩選和優化,分別優化了不同的溫度、停留時間和硝酸用量(Table1):

Table1: step1連續合成條件篩選和優化

根據實驗結果,選擇硝酸用量2.5e.q.,溫度80℃,停留時間2.5min,此條件下中間體TNAN含量最高且雜質苦味酸含量相對較少。

Step-1放大至16ml盤管中生產,15min可以得到6.27gTNAN,相當于25g/hr的產量,分離收率90%,純度>99%。

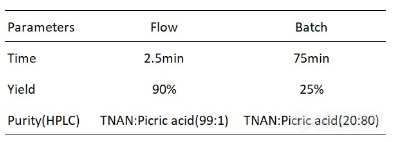

同時做了step-1的連續流和釜式工藝的結果對比,釜式75min僅能達到25%收率,而連續流2.5min就可以達到90%的收率(Table2):

Table2: step-1釜式和連續流工藝對比

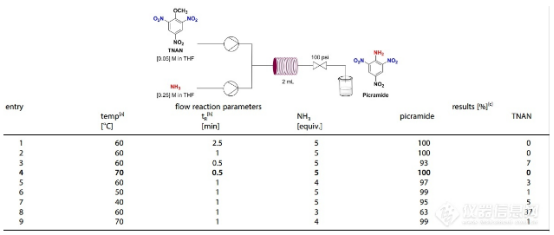

隨后進行了step-2的條件篩選和優化,NH3 用量5.e.q.,溫度70℃,停留時間30s,苦味胺純度100%(Table3):

Table3: step-1連續合成條件篩選和優化

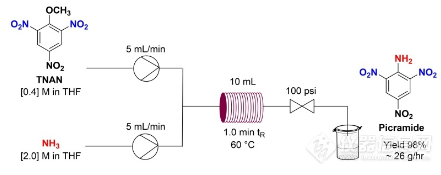

Step-2放大由于受到設備(10ml盤管)自身參數的限制,選擇了60℃和1min的停留時間,15分鐘可以拿到6.68g產品,相當于26g/hr的產能,純度>99%。

Scheme3: step-2放大

總結:

1. 使用微反應器成功開發了苦味胺的連續合成工藝,產能26g/hr

2. 兩步的條件都很溫和,可以在優化后的條件下成功放大

3. 該工藝可以安全、經濟地進行苦味胺的工業化生產

4. 后續結合自動監控裝置可以更有效地保障工藝的安全性和穩定性

參考文獻:An Asian Journal Volume 18 Issue 2 Pages e202201028 Journal

MICROFLUTECH所發布的新聞資訊只作為知識提供,僅供各位業內人士參考和交流,不對其精確性及完整性做出保證。您不應以此取代自己的獨立判斷,因此任何信息所生之風險應自行承擔,與MICROFLUTECH無關。如有侵權,請聯系我們刪除!